Tournage haute précision : performance et durabilité avec les bons outils

25/01/2024

Le tournage est une technique d’usinage fondamentale qui joue un rôle crucial dans la fabrication de composants métalliques avec une précision et une finition de surface remarquables.

En utilisant un outil de coupe pour enlever le matériau d’une pièce en rotation, le tournage permet de produire des formes cylindriques et des géométries complexes, répondant ainsi aux exigences strictes de diverses industries, de l’aéronautique à l’automobile.

Principes du tournage mécanique

Le tournage s’articule autour du mouvement relatif entre la pièce à usiner et l’outil de coupe. La pièce est typiquement montée sur un mandrin et mise en rotation par la broche du tour, tandis que l’outil de coupe, positionné correctement, enlève le matériau pour former le profil désiré.

Les paramètres clés, tels que la vitesse de rotation (exprimée en tours par minute ou RPM), l’avance (la distance parcourue par l’outil par rotation de la pièce), et la profondeur de coupe (passe), sont soigneusement sélectionnés pour optimiser la qualité de la coupe et la durée de vie de l’outil.

Les différents procédés du tournage mécanique

Le tournage mécanique, essentiel dans la fabrication de pièces précises, se divise en plusieurs procédés distincts, chacun adapté à des besoins spécifiques selon la surface de la pièce à usiner et les matériaux employés :

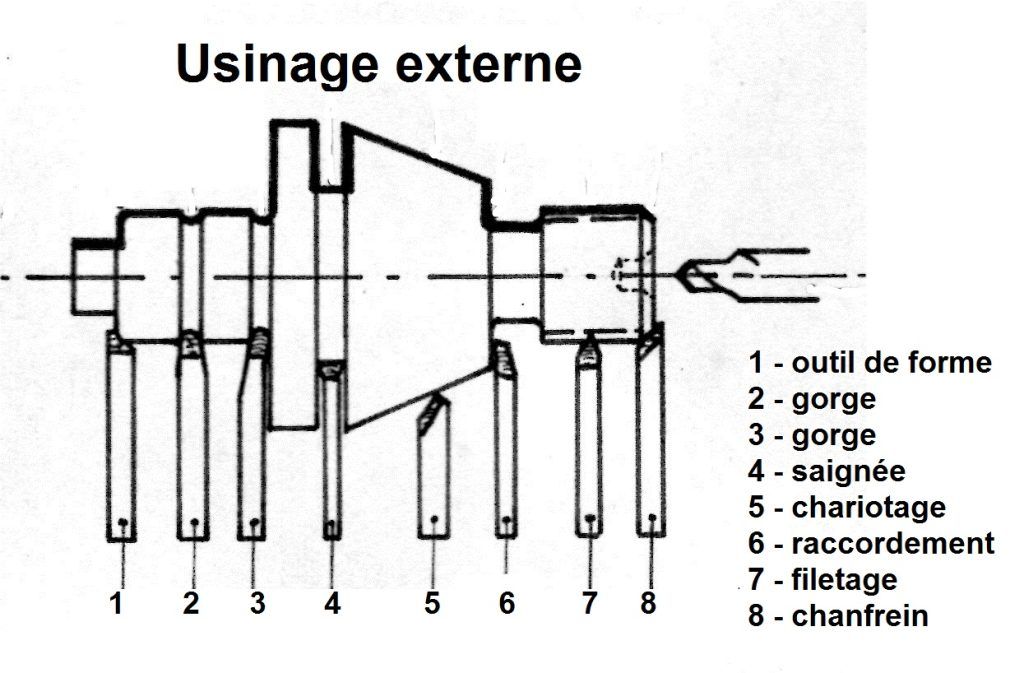

Tournage extérieur :

Ce procédé se concentre sur la modification de la surface externe de la pièce. Il englobe diverses opérations, telles que :

Dressage : nivellement d’une surface pour la rendre parfaitement plane.

Chariotage : usinage longitudinal pour réduire le diamètre externe d’une pièce.

Chanfreinage : création d’une entaille oblique à l’extrémité d’une pièce pour faciliter son assemblage.

Rainurage : réalisation de sillons ou de rainures pour des fonctions spécifiques comme l’insertion de joints ou la limitation de la propagation de fissures.

Filetage : fabrication de filets externes sur une pièce pour permettre l’assemblage avec d’autres composants.

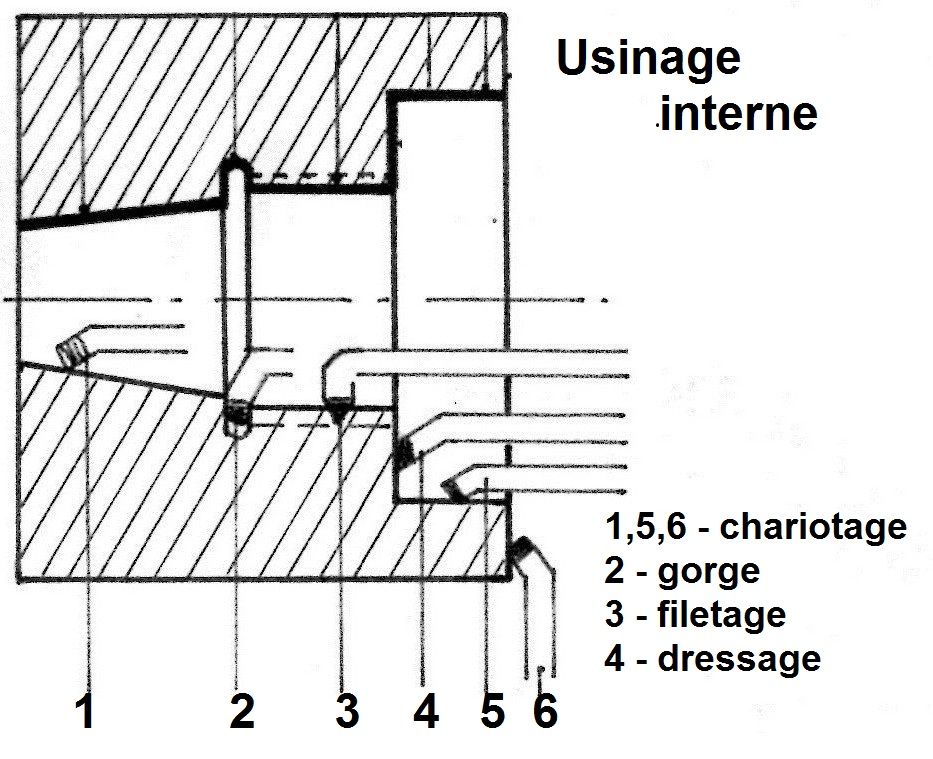

Tournage intérieur :

Ce procédé vise l’usinage de la partie interne d’une pièce, incluant des opérations telles que :

Pointage : création d’un petit trou de centrage pour guider les opérations de perçage ultérieures.

Centrage : préparation de l’extrémité d’une pièce pour faciliter le maintien et la rotation pendant le tournage.

Alésage : agrandissement d’un trou préexistant pour atteindre des dimensions précises et améliorer la finition intérieure.

Rainurage intérieur : réalisation de rainures à l’intérieur d’une pièce pour des applications spécifiques.

Ces procédés montrent la versatilité du tournage, permettant de répondre à une large gamme d’exigences techniques et esthétiques pour les pièces usinées. Chaque technique nécessite une sélection minutieuse des outils et des paramètres de coupe pour assurer une qualité optimale et respecter les tolérances requises.

Sélection des outils de tournage mécanique

La sélection appropriée des outils de tournage est primordiale pour garantir la qualité de l’usinage, l’efficience de la production et la longévité des équipements.

Les professionnels doivent considérer plusieurs critères, notamment :

Matériau de la pièce :

Différents matériaux, comme l’acier, l’inox, l’aluminium ou les alliages exotiques, requièrent des types d’outils spécifiques avec des géométries et des revêtements adaptés pour optimiser la coupe et minimiser l’usure.

Complexité de la pièce :

La géométrie de la pièce influence le choix de l’outil. Des profils complexes peuvent nécessiter des outils à pointe fine ou des outils spéciaux pour atteindre des zones difficiles.

Finition de surface désirée :

La qualité de surface requise influence le choix de l’outil, notamment sa géométrie de coupe et le matériau de l’outil. Des outils avec des arêtes de coupe très affûtées sont privilégiés pour obtenir des finitions de haute qualité.

La cohérence dans le choix des outils avec les exigences spécifiques du projet assure non seulement l’efficacité, mais aussi la durabilité des outils et des pièces usinées.

Technologies et matériaux dans les outils de tournage mécanique

Les avancées technologiques ont considérablement influencé le développement des outils de tournage, avec une amélioration constante des matériaux et des revêtements utilisés :

Matériaux d’outils :

Les carbures, les céramiques, les nitrures de bore cubique (CBN) et les diamants polycristallins (PCD) sont couramment utilisés pour leur dureté et leur résistance à l’usure, permettant de travailler à des vitesses de coupe élevées et d’augmenter la productivité.

Revêtements :

Les revêtements tels que le nitrure de titane (TiN), le nitrure de titane aluminium (TiAlN) ou le diamant améliorent la résistance à l’usure et à la chaleur, prolongeant la durée de vie de l’outil et permettant des vitesses de coupe plus élevées.

Ces innovations offrent aux professionnels une plus grande flexibilité et efficacité dans le tournage, permettant d’usiner des matériaux difficiles tout en maintenant une excellente qualité de finition et une précision dimensionnelle.

Brise-copeaux :

Un « brise-copeaux » est un élément d’un outil de coupe utilisé dans les opérations de tournage pour aider à évacuer les copeaux de matériau métallique de la zone de coupe. Il est conçu pour briser les copeaux longs et fragiles en morceaux plus courts et plus faciles à gérer. Cela peut aider à prévenir les enroulements des copeaux autour de la pièce ou de l’outil, ce qui pourrait endommager la pièce ou l’outil lui-même et nuire à la qualité de la finition de la pièce usinée.

Le choix du type de brise-copeaux dépend souvent du matériau de la pièce à usiner, de la profondeur de coupe et d’autres facteurs spécifiques à l’application.

En résumé, le brise-copeaux est un élément essentiel dans le processus de tournage du métal, contribuant à maintenir un processus de coupe efficace et à assurer la qualité de la pièce usinée.

Optimisation des paramètres de tournage mécanique

L’optimisation des paramètres de tournage est essentielle pour maximiser l’efficacité du processus tout en assurant la qualité de la pièce usinée. Les paramètres clés à ajuster comprennent :

Vitesse de coupe (Vc) :

Elle doit être choisie en fonction du matériau, de l’outil et de la pièce. Une vitesse élevée peut augmenter la productivité, mais aussi accélérer l’usure de l’outil.

Avance (f) :

C’est la distance parcourue par l’outil lors de chaque rotation de la pièce. Une avance élevée peut réduire le temps d’usinage, mais risque de diminuer la qualité de la finition de surface.

Profondeur de coupe (ap) :

Elle doit être adaptée à la capacité de l’outil et à la rigidité de la machine. Une profondeur excessive peut causer des vibrations et affecter la précision.

Une compréhension approfondie de ces paramètres, combinée à une expérience pratique, permet aux opérateurs de tournage de trouver le meilleur équilibre entre la productivité, la durée de vie de l’outil et la qualité de la pièce.

Tendances et évolutions dans le tournage mécanique

Le domaine du tournage est en constante évolution, avec plusieurs tendances émergentes :

Automatisation et CNC :

L’intégration de systèmes CNC (Commande Numérique par Ordinateur) et de robots dans les tours modernes augmente la précision, la répétabilité, et permet une production en grande série avec peu de supervision humaine.

Usinage à grande vitesse (UGV) :

Cette tendance utilise des vitesses de coupe extrêmement élevées pour réduire le temps d’usinage, améliorant ainsi l’efficacité globale.

Technologies adaptatives :

Les systèmes de tournage deviennent de plus en plus intelligents, capables de s’ajuster en temps réel aux conditions d’usinage pour optimiser les paramètres de coupe et prévenir les défauts.

Ces avancées technologiques ouvrent de nouvelles possibilités pour les fabricants, leur permettant de répondre plus efficacement aux exigences complexes et changeantes des industries qu’ils servent.

Durabilité et pratiques éco-responsables dans le tournage mécanique

Dans le contexte actuel où la durabilité est devenue une priorité pour l’industrie manufacturière, le tournage n’est pas en reste. Les pratiques éco-responsables dans ce domaine se concentrent sur plusieurs aspects :

Recyclage des copeaux de métal :

Les copeaux générés pendant le tournage peuvent être collectés et recyclés, réduisant ainsi les déchets et contribuant à l’économie circulaire.

Utilisation d’outils réutilisables et recyclables :

Les outils de tournage conçus pour être réaffûtés ou avec des plaquettes amovibles favorisent la réutilisation et réduisent la consommation de matériaux.

Lubrifiants et fluides de coupe écologiques :

L’adoption de lubrifiants biodégradables et moins nocifs pour l’environnement minimise l’impact écologique des opérations de tournage.

Ces initiatives non seulement améliorent l’empreinte environnementale du processus de tournage, mais contribuent également à une image positive de l’entreprise en matière de responsabilité sociale.

Explorez notre gamme complète d’outils professionnels. Téléchargez le catalogue VACO France dès maintenant et découvrez nos solutions sur mesure pour vos projets.

Conclusion

Le tournage est une technique d’usinage essentielle qui continue d’évoluer grâce aux avancées technologiques et à une prise de conscience accrue de l’importance des pratiques durables.

La maîtrise des principes de base, la sélection rigoureuse des outils, l’optimisation des paramètres de coupe, et l’adaptation aux tendances actuelles sont autant de facteurs clés qui permettent aux professionnels de maximiser l’efficacité et la qualité de leurs opérations de tournage.

En parallèle, l’engagement envers la durabilité et les pratiques éco-responsables garantit que le tournage reste pertinent et respectueux de l’environnement dans le paysage industriel moderne.

Si vous souhaitez découvrir comment nos outils VACO peuvent transformer vos opérations de tournage, en alliant performance et respect de l’environnement, nous vous invitons à télécharger notre catalogue et à explorer notre gamme complète d’outils coupants. N’hésitez pas à nous contacter pour des conseils personnalisés et pour trouver les solutions les plus adaptées à vos besoins spécifiques.

Autres articles

Fraises limes rotatives : le guide complet

01/12/2023

Cet article est votre guide complet pour comprendre et maîtriser ces outils indispensables. Vous êtes prêts à explorer en profondeur les caractéristiques, les utilisations et les avantages des fraises limes rotatives ? Suivez-nous dans ce voyage informatif.

Guide : matériaux pour outils de coupe en usinage

12/12/2023

Ce guide complet explore les dernières tendances et technologies, dévoilant comment ces matériaux révolutionnent l'efficacité et la précision en usinage. Plonger dans l'univers fascinant des matériaux pour outils de coupe.

Usinage de l’inox : défis et solutions

18/01/2024

Découvrez dans cet article comment surmonter ces obstacles et exploiter au mieux les avantages de l'inox. Êtes-vous prêts à plonger dans le monde fascinant de l'usinage de l'inox ?